株式会社テクノアイ(大興製作所グループ) − 石英ガラスの加工販売

山鉾製作への挑戦

今年も2024年9月4.5.6日に東京で行われるJASISの展示会に参加する事が決まりました。

今年の展示物は「山鉾」に決定しました!

5月より山鉾の作製を開始しています。

打ち合わせから完成までのストーリーをブログでお伝えします。

山鉾製作への挑戦 ブログ② (2024年11月11日)

- 部品の作製

- 部品を組み立てる

1.部品の製作

【新井工場 研削加工】

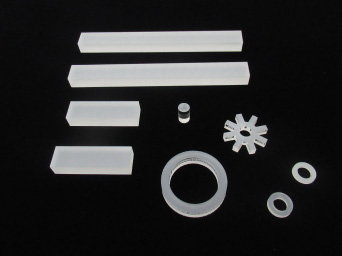

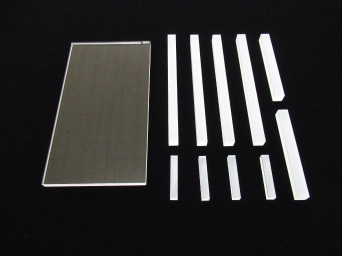

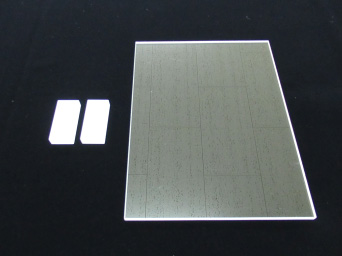

部品図を参考に、新井工場にてレーザー、マシニングセンター、スライシングの機械を使い、部品の作製を行います。

CADで引いた部品図を基に加工を行います。2時間を使い部品が完成しました。

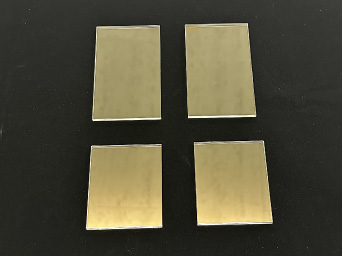

23種類の全53パーツ部品が出そろい、次工程の溶接(火炎加工)、UVでの接着の加工が始まります。

パネル(前掛け部)はリューターでデザインを掘っていきます。

【新井工場 前掛部パネル作成】

焼かれて透明になった石英ガラスの板にリューターを使いデザインを描いていきます。

板のサイズは小さいため、大柄の模様よりも密度濃く微細な柄をデザインしました。

板を10円と比較するとこのようなサイズです。

リューターでデザインを彫る前に、トレース紙を使い、板に映していきます。

映したデザインをφ0.9㎜の先端の細いリューターで丁寧に掘っていきます。

ガラスへ描き込む様子

リューターで掘っていく

2日間かけて製作し、完成したパネルがこちらです!

自社のキャラクターのハカドルくんやロゴ(知恵の種)を織り込みながら、細かい絵柄と合わせて

山鉾らしいデザインをリアルに表現したパネルになりました。

2.部品を組み立てる

【新井工場 溶接加工】

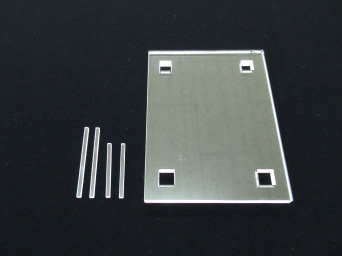

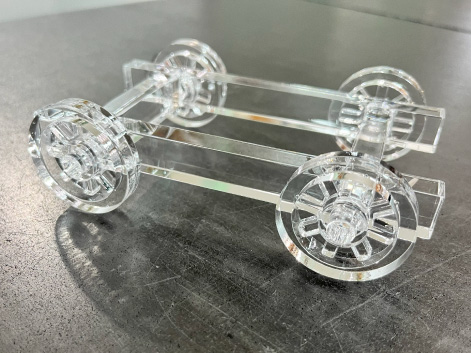

新井工場の火炎加工部門では、中央部、車輪部分、2階部分を製作しました。

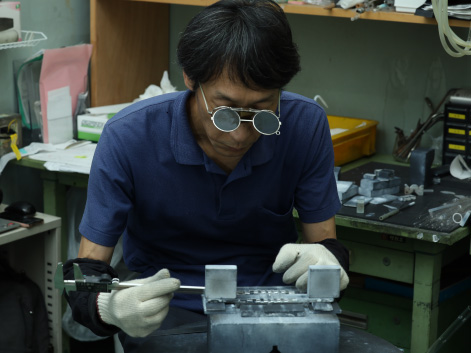

1つずつ丁寧に部品を焼き、寸法を確認しながら焼いた部品を溶接して組み立てていきます。

特に4本の柱のピッチを出すことに苦労しました。

また、車輪部分を組んでいく中で、設計の段階で車輪の内輪部分(スポーク)が少し大きく、

車輪の土台となる外枠に入らないトラブルもありました。

そんなトラブルも加工者の手にかかれば、あっという間に調整され、完成してしまいました!

2日間かけ車輪部分から中央部、2階部分の土台が完成しました。

【久世工場 溶接加工】

久世工場では、屋根・長刀・榊・鯱の製作を行いました。

屋根はレーザーパーツと管の曲線を利用して製作しました。

長刀、榊、鯱については細かな図面がありませんでした。

装飾に関してはリアルさをどこまで追求するかを考えて行う作業でした。

そこでヒントとなったのが加工者同士の知恵の出しあいでした。

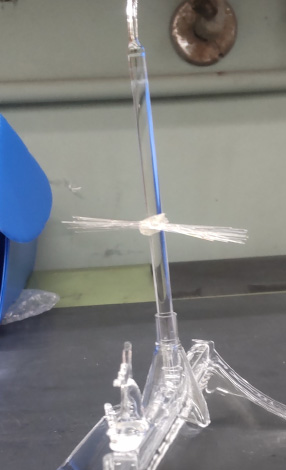

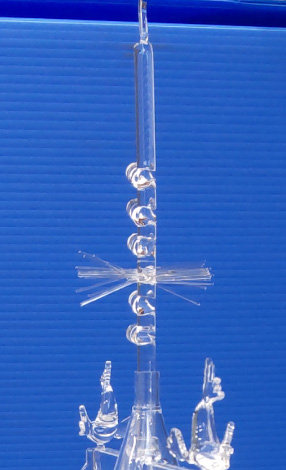

特に、榊の放射状の広がりをどのように表現するかが課題となり

そこで思いついたのが、

「φ0.5~6の溶接棒を使って束ねる」という発想でした。

束ねるだけでは放射状にならず、少し迫力不足な仕上がりになってしまいました。

束ねるのではなく、火を少し当てつつ、1本ずつ重ねて束にしていきました。

そうすることで放射状に広がり、ガラスでも榊の雰囲気を作ることができました。

φ0.5~6の細さの溶接棒に火を当てて束ねていく作業は炎をあてると、すぐ曲がってしまうため

とても神経の使う作業でした。

鯱に関しては、2種類加工方法で製作が行われました。

火炎加工と研削加工です。

火炎加工では、手作り感を出すため切断機で尾びれに切り込みを入れるなど細かい作業を行った結果、

全て違う顔に仕上がっています!

そういった所も逆に見どころの一つです。研削加工では、マシニングセンターで鯱の形・模様を

CADで描き、マシニングセンターで加工する事で、細かい模様や顔もつけることができ同じ形が

どんどん出来上がります。加工の手法を変えることで違った趣となります。

※どちらが採用!?されたかは次回以降で・・・

【淀工場 UV接着加工】

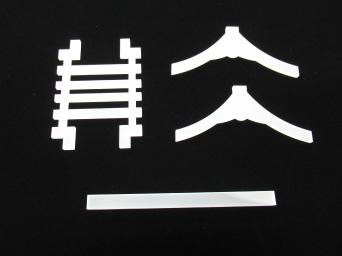

淀工場では手すり部分、土台部分のUV接着加工を行いました。

特に苦労した点は、手すり部分の接着加工です。

初めは淀工場の技術である、オプティカルコンタクトの加工を使い製作を行う予定でしたが、

あらゆる工程を全て行うと展示会に間に合わないことが判明!?

そのため、UV接着の加工方法で行うこととなりました。

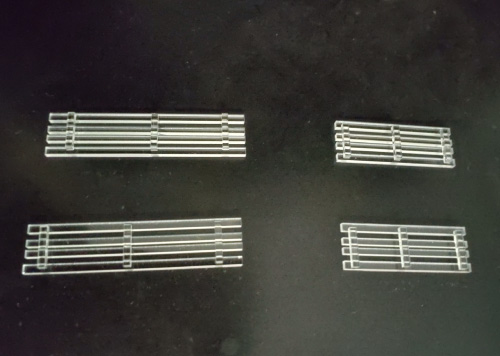

17㎜の幅の中に2㎜の角材を4本2~3㎜の一定の隙間を空けて接着する加工を行いました。

均等に隙間を作るため、間に板(やとい)を挟みながら行いました。

また、接着するにあたり、接着剤がはみ出た状態で硬化してしまうと雑さがでてしまい

リアルさに欠けてしまうため、スポンジで拭いながら丁寧に貼り付けを行いました。

間に縦に貼り付ける角材の位置にもこだわり、均等な間隔になるよう何度も調整を行いました。

そうしてできた手すり部分がこちらになります。

初めの打ち合わせから4か月をかけて、全ての加工が終わりました。

次回は組みあがった部品を積み重ねて山鉾を完成させたいと思います。

また、山鉾がJASISの展示会に出展されるので、その内容もレポートしていきたいと思います。